El Neumático

¿Entonces como se fabrica un neumático?

Paso 6:

Evaluación del neumático. Pilotos de pruebas e ingenieros y técnicos superan 100 millones de km/año en tests de evaluación de las nuevos neumáticos.

La valuación tiene en cuenta los criterios de la nueva etiqueta europea -resistencia a la rodadura, agarre sobre mojado y ruido exterior pruebas de frenado y control en superficies mojadas y secas, aquaplaning en rectas y curvas, confort y estabilidad a alta velocidad, y pruebas de ruido en pista, laboratorio... La resistencia a la rodadura, el desgaste de la banda y otros tests se realizan también en condiciones controladas.

La valuación tiene en cuenta los criterios de la nueva etiqueta europea -resistencia a la rodadura, agarre sobre mojado y ruido exterior pruebas de frenado y control en superficies mojadas y secas, aquaplaning en rectas y curvas, confort y estabilidad a alta velocidad, y pruebas de ruido en pista, laboratorio... La resistencia a la rodadura, el desgaste de la banda y otros tests se realizan también en condiciones controladas.

Los neumáticos para necesidades específicas requieren pruebas adicionales, como los de invierno en nieve, aguanieve y hielo, que se llevan a cabo a muy bajas temperaturas en instalaciones de Finlandia, Suecia, Suiza y Nueva Zelanda.

Los resultados de las pruebas de neumáticos se comunican al equipo de desarrollo, que tratará de mejorar áreas específicas destacadas por el departamento de evaluación. El encargo de un nuevo prototipo de neumático y el proceso de prueba podría comenzar de nuevo.

Paso 7:

Industrialización y fabricación. El proceso de industrialización tiene por objetivo la creación de infraestructuras de producción, procesos y equipos para garantizar el éxito del lanzamiento

de un nuevo producto. Establecidos los objetivos iniciales de marketing y completada la fase de verificación del prototipo, el producto inicia una etapa de extrapolación de línea. Las nuevas especificaciones se aplican a toda la cartera de tamaños; en la planta se llevan a cabo pruebas individuales de calificación.

Industrialización y fabricación. El proceso de industrialización tiene por objetivo la creación de infraestructuras de producción, procesos y equipos para garantizar el éxito del lanzamiento

de un nuevo producto. Establecidos los objetivos iniciales de marketing y completada la fase de verificación del prototipo, el producto inicia una etapa de extrapolación de línea. Las nuevas especificaciones se aplican a toda la cartera de tamaños; en la planta se llevan a cabo pruebas individuales de calificación.

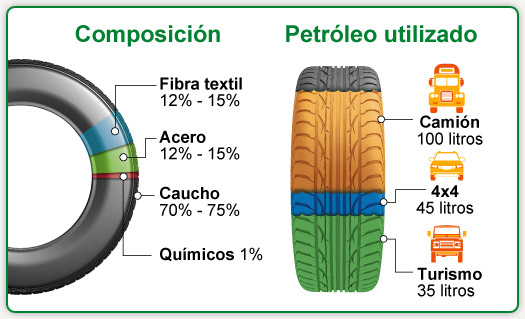

Un neumático no es una pieza uniforme de goma: está fabricado con entre 10 y 20 componentes de distintas propiedades. Y el propio proceso de fabricación es una sucesión de diferentes pasos: mezcla de ingredientes en proporciones muy precisas y bajo condiciones controladas; preparación de los componentes incluyendo los procesos de creación de calendarios, extrusión y fabricación del talón; ensamblaje de componentes; y vulcanización en el molde, que da la forma final y las propiedades materiales finales del neumático.

Un neumático no es una pieza uniforme de goma: está fabricado con entre 10 y 20 componentes de distintas propiedades. Y el propio proceso de fabricación es una sucesión de diferentes pasos: mezcla de ingredientes en proporciones muy precisas y bajo condiciones controladas; preparación de los componentes incluyendo los procesos de creación de calendarios, extrusión y fabricación del talón; ensamblaje de componentes; y vulcanización en el molde, que da la forma final y las propiedades materiales finales del neumático.

Finalizado el proceso, los neumáticos superan inspecciones y pruebas para verificar el cumplimiento de los estándares de calidad establecidos.

Paso 8: